第1回 ASPROVAの標準機能

ERPとASPROVA連動運用手順

Asprova(アスプローバ)生産スケジューラは、SimLex ERP または SimLex Production Control の上位システムと連動することにより動作することができます。

Asprova(アスプローバ)生産スケジューラは、SimLex ERP または SimLex Production ControlでのBOM構造の違いや、Asprova(アスプローバ)生産スケジューラに必要な様々なトランザクションデータをとりまとめるのが、Asprova(アスプローバ)生産スケジューラとSimLex ERP または SimLex Production ControlとのインターフェースシステムであるSIMAS(シーマス)となります。

操作手順は

上位システムのMRPによりAsprova(アスプローバ)生産スケジューラによる調整前の生産計画データを作成

→SIMASでASPROVAへ引き渡すデータの集計・加工処理

→ASPROVAで自動スケジュールの実行

→ASPROVAのEXPORT機能によりスケジュール結果をSIMASへ戻す

→SIMASのスケジューラー結果更新処理により、スケジュール結果をERPへ反映

→生産指示・外注オーダの発行

→上位システムで購入品オーダ生成のためのMRP実行

→購入品オーダの発行

という流れになります。

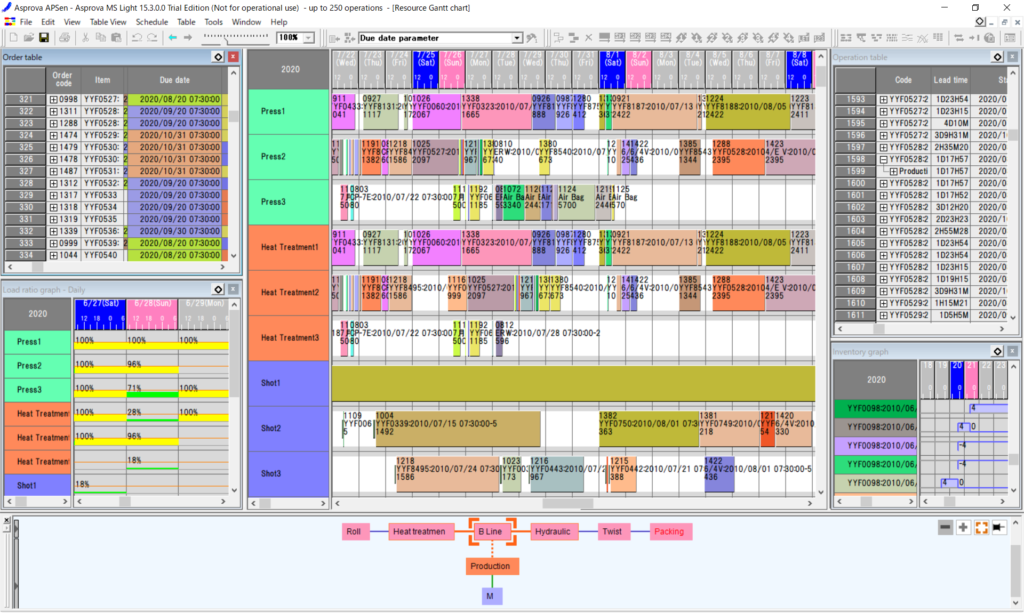

ASPROVAの機能概要

ERPや生産管理システムでのMRPとAsprova(アスプローバ)生産スケジューラには、計画のきめの細かさにおいて違いがあります。

以下はAsprova(アスプローバ)生産スケジューラにはできても、MRPではできないことです。

[納期最適化]

納期を優先してスケジューリングを行います。同一納期であれば、納入時間が早い受注オーダ順にスケジューリングを行います。

[段取最適化]

納期の許す限り、段取時間を最小にして最大稼働率となるように最適化します。段取時間は掃除などの固定段取りと、その前に生産した品目に依存した変動段取りが用意されています。多段工程の設備単位に最適化が可能です。

[品質最適化]

納期の許す限り、色、温度、材質などの品質が最も良くなる順序性になる様に最適化します。段取の最適化同様に多段工程の設備単位に最適化が可能です。

[内作・外注の自動振分]

内作品の負荷が過大の場合に、外注へ自動振り分けします。この時、内作と外注とのリードタイムの違いを考慮します。

[最適化日数] (品目単位にフォワード、バックワードの指定が可能)

多段工程の工程別に前倒し生産可能日を設定できます。これにより、「稼働率生産」「同期化生産」「半稼働率生産、半同期化生産」を品目別に設定できます。品目別に生産方式の戦略を考慮することが可能です。

[同時生産]

プレス工程、射出成形工程、マシニングセンター工程において、同一設備で同時に2つ以上の品目を生産できる場合のスケジューリングが可能です。

[生産人員の最適化]

人員制約を考慮する場合、生産人員グループの人員数や人員減による生産能力低下などの制限の中でスケジュールを行います。人員制約を考慮しない場合には、必要人員数を計算します。

[購入品納入計画の考慮]

購入品の納入計画を制約としてスケジュールする事が出来ます。制約をしない場合は、購入品の不足数を算出します。

[段取治具の考慮]

金型などを治具として登録して、治具数の制限内でスケジュールする事が出来ます。また治具の修理期間や修理数なども考慮できます。

[最大在庫の考慮]

在庫の置き場所が無い、仕掛在庫を増加させたくないなどの理由により最大在庫を越えないようにスケジュールします。最大在庫は、工程別・品目別に設定できます。

[安全在庫の考慮]

安全在庫では、一定量の在庫を確保するようにスケジューリングを行います。

[オーバラップ機能]

前工程の生産開始からある一定時間後に後工程の生産を開始することができます。この機能により製造リードタイムの短縮が可能となります。

[代替設備の負荷割・平均負荷割]

代替設備の負荷割では、ある特定の品目が複数の設備で生産可能な場合、優先順位に合わせて負荷が空いている設備に負荷割りします。この時の最大代替設備数は99台まで可能です。平均負荷割では、同一工程内のすべてのライン負荷が平均的になるようにスケジューリングを行います。